四. 工业人工智能技术的崛起

工业人工智能技术的发展已经至少有40年的历史,人类实践了海量的方式、方法,积累了丰富的经验、教训。

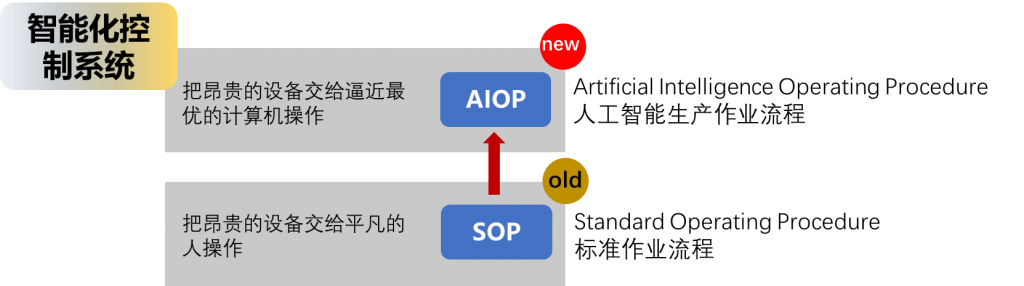

AlphaGO的横空出世,毫无疑问,促进了人工智能AI的高速发展,极大促进了工业生产的技术革命。SOP方式向AIOP方式转移,这已经成为不可阻挡的趋势。

五. 几种智能化技术应用的缺陷分析

目前流程型生产企业的智能化控制系统的构建技术思路,可谓五花八门,八仙过海,各显其能。成功的寥寥无几,失败的层峦叠嶂,更有投入巨资还在继续坚守,不畏艰险继续探索的。

方向走错了,即使奔跑都没有用。这句话用在工业人工智能领域非常贴切。近十年,很多企业也投入巨资,寻找合作伙伴,试图解决流程型生产产线的智能化控制问题,大多数基本以不太理想或者失败告终,成功者寥寥无几。

流程型生产产线的智能化控制系统是一个看起来很容易,做起来却像是个“哥德巴赫猜想”式的技术命题。很多专业做DCS系统的厂家,也一直窥视着这块想吃但又吃不下的蛋糕。仅仅中国市场,年市场潜力就超过千亿。市场魅力驱动了技术发展,蓝图有多迷人,就可想而知了。 下面,就市场上所知的几种技术路线做一下缺陷分析。

1. 机器学习

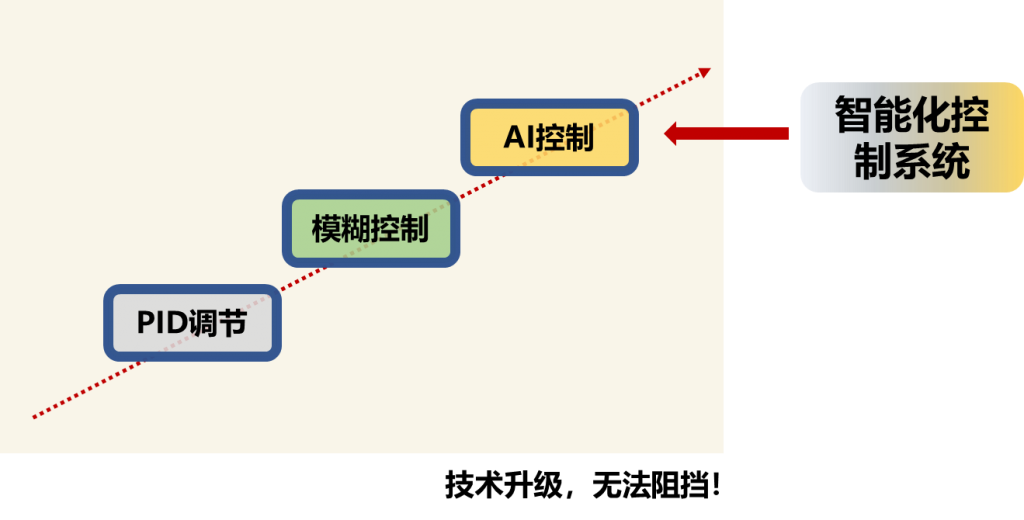

这是几乎所有技术路线都采用的技术控制方式,通过机器学习、机器积累、历史循迹、历史寻优技术手段,依据模糊控制理论,以及神经网络算法,试图找到值与值之间的逻辑对应关系、对应规则,形成可以面向所有产线状态的操控指令集,从而达到建立系统控制模型的目的。

这个思路,从理论上看,貌似是可行的,但实际情况却是一条不归路。若解决了产线的智能化控制,不是碰巧了,就是暂时的,注定不能长久的解决问题。

首先,基于窑炉热工、高温、高压等领域,设备的特性是变化的。产线停产后,再复产,即使没有大修,设备特性都会发生变化。若经过大修,产线设备特性肯定发生了巨大的变化。另外,产线即使没有停产,长时间不间断的运行,设备特性也会发生偏移。由于这些设备特性发生了变化,生产环境就发生了不同程度的便宜,那么导致了基于机器学习、机器积累、历史循迹、历史寻优的模糊算法就得重新开始,否则积累下来的操控指令集合就不能适应产线的控制需求,也就达不到能适应产线长久的智能化控制要求。

比如,一个水泥熟料烧成产线,年生产周期8个月。机器学习可能需要6个月时间。那么本年度智能化系统只能使用2个月。水泥熟料烧成产线停窑后,进行大修。第二年再度复产,设备特性发生变化,智能化系统再度开始学习,可能还得需要6个月时间。这样就形成了一个周而复始的长时间学习、短时间应用的尴尬局面。 所以,只要智能化系统构建的思路,是基于机器学习、机器积累、历史循迹、历史寻优策略的模糊控制算法,从根源上就是一条坎坷之路、永远看不到未来的思路。无论采取的数据样本有多大,大数据算法、神经网络算法多么优秀,都找不到更好的结果。