六. 核心技术

正能51系统平台所有核心技术,均属于本公司自主研发,知识产权完全归属本公司。系统平台内,未使用任何第三方商业应用插件。

垃圾焚烧发电企业的生产过程特点:

- 处理过程具有连续性、大滞后、大惯性特点;

- 伴随有物理、化学反应等过程,生产工艺、生产工况非常复杂;

- 即使是相同类型企业,其生产工艺、生产工况也会存在较大差异;

- 在生产工艺方面,相关生产参数之间存在非线性持续变化且相互影响;

基于上述需求,本系统采用了如下关键核心技术:

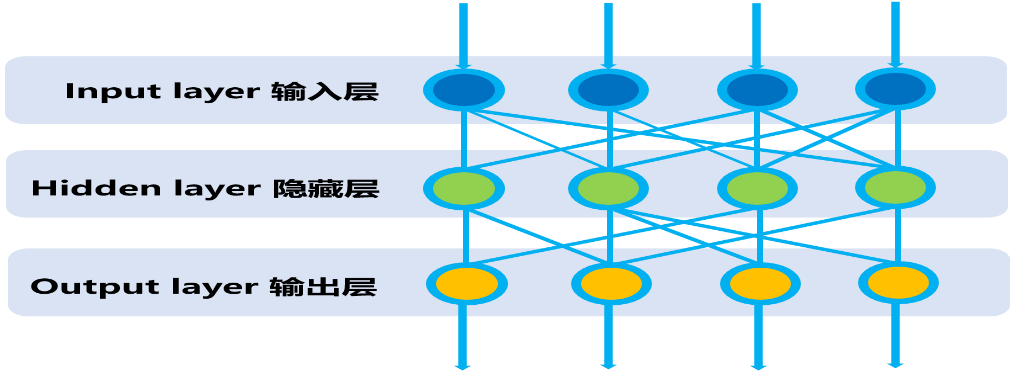

1. 前馈神经网络技术

本系统采用前馈神经网络系统控制目标参数的趋势预测分析。典型的RBF(Radial Basis Function)网络由三层组成:一个输入层,一个或多个由RBF神经元组成的RBF层(隐含层),一个由线性神经元组成的输出层。 如下图:

2. 人工智能模拟技术

本系统采用了多层嵌套智能控制模型,实现了对人工操作行为的全息模拟,而不是简单的停留在用人工智能技术简单的分析输入输出等相关参数的数值关系层面。

根据RIDIC system控制模型,系统平台通过预测式超前控制,大幅调节和小幅逼近相结合的方式让生产线运行逼近最优。

在工况相对稳定时,系统将识别为稳定状态,此时的实际控制效果与传统人工智能控制效果类似,主要由小幅逼近方式逐渐逼近最优控制目标;在工况发生大幅波动时(系统外部干扰因素所致)系统将识别为不稳定状态,此时将以人工操作经验模型为主要依据,并预测被控参数的未来短期变化,实现预测式大幅调节。这种预判,由于不能全面预测外部干扰因素的所有可能变化,因此存在少数误判可能,此时可以根据实时数据波动情况来对比曾经作出的预测值,通过操作控制进行适量补偿修正。通过操作控制曲线可以看到,本系统的操作手法与人工操作手法具有极高的相似度,而其在操作时机和操作精度的把控上远远优于人工。

3. 实时数据清洗技术

系统采用了特有的实时数据处理机制,对数据进行ETL处理后加以应用,数据处理效率达到毫秒或者秒级。工业控制中很多数据的发生可能是无效的。无效的数据控制信息,可能对生产作业系统产生副作用。把“脏数据”清洗干净,或者把“不成型”的数据成型,可以非常准确的反馈到生产设备的控制上。

4. 控制数据关联匹配技术

生产设备很多控制数据由于滞后等原因,相互之间的关联可能不在一个时间轴上。只有把多设备、多控制点数据按照业务合理对接起来,让设备不同的时间点上的数据相互关联,然后判断出如何向设备发出正确的指令,才能发挥设备最优特性。

5. 平台化设计思想

RIDIC system人工智能自动化系统是一个充满活动思想的控制系统。平台内提供的五大人工智能控制模型,把流程型生产企业生产环境参数的即时变化全部覆盖。这个设计思想,目前在国际上遥遥领先!阿里达摩院的企业生产人工智能研究水平目前也只是停滞在离散型生产企业层面。

系统全面采用平台化设计,全面支持所有流程行业基于DCS系统的应用,动态增加控制节点,动态增加控制模块,动态自我优化调整。

自动支持各种网络结构(以太网、总线网、星型网),自动支持各种网络通信协议。